水分控制在饲料生产中的重要性无需赘言,调质和制粒过程中精确的水分一直是业内一大难题。

研究表明,混合后半成品粉料的水分变化一般在 9%~14%之间,国标为13%,故水分其实有2-3%的研究空间,1-3%的调节余地。

成都圣宏机电独家研发的制粒水分智能调节系统,通过组态软件、模拟量智能采集模块、采集流量计、高精度水分检测仪、温湿度及压力传感设备、喂料变频器、雾化调节管路等,实现参数自动采集、运算分析,精确控制加水量,雾化蒸汽补水,稳定制粒质量。

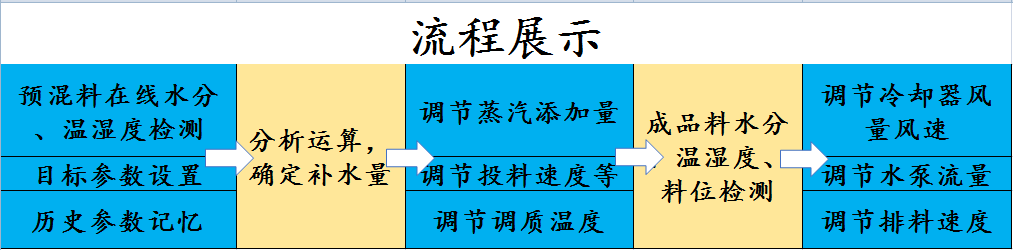

圣宏制粒水分调节系统工艺流程

1、水分传感检测仪,检测半成品待制粒料水分

2、系统录入目标水分值、粒料种类等参数,控制系统根据现有饲料颗粒水分值、制粒机产量等自动运算并启动压力调节阀等设备,达到最优工作状态。

3、变频风机,改变风机转速,控制水分

4、冷却器安装水分传感器、温度传感器,实时检测成品水分值、物料温度,水分温度异常及时报警。

系统优势

1、提高产量,稳定饲料质量,显著提升利润率。

举个栗子,年产10万吨,每吨在标准内增加1%的成品水分,则年增产1000吨,饲料价格2800元/吨算,则年利润增加280万元。

2、降低耗电量、水量,并减少环模/压辊磨损,降低加工成本

研究显示,高温制粒,耗电量更低,饲料质量更好,机器磨损也越小。凝结1%的饱和干蒸汽,可使混合物料升温15 ℃,均匀的蒸汽有利于热传导,且可形成天然黏结剂,使粒料更均匀稳定。

高质量的雾化水需用80℃以上软水,本系统充分利用锅炉房冷凝水,节水节能。

3、无人操作,自动化程度高,省时省力,产能提升10%以上

通过在线水分检测仪、温度传感器、温度调节阀、变频器等,在流水线上完成待制粒料温湿度检测,并根据室温、制粒机的产量、预混料水分、温度、颗粒大小、饲料成分等,及时调整蒸汽调节阀开度、冷却风量和时间。有效缩短检测、运算分析时间,生产效率更高,极大提升产能。

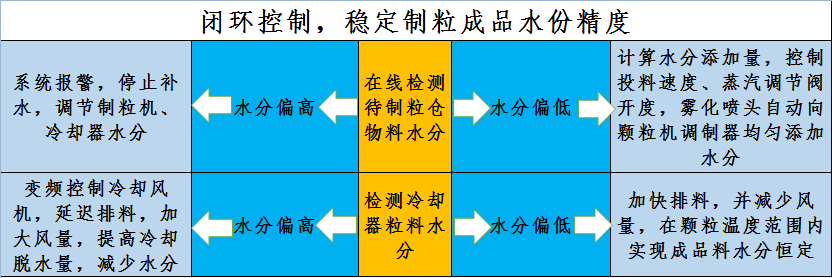

4、闭环系统,可控性强,控制精度高

从待制粒仓和冷却器的水分检测仪信号,到蒸汽调节阀、变频风机、管路称重斗全程有工业计算机自动控制,在线检测,迅速反应,精确控制喂料速度和补水量、添加泵变频器频率、瞬时流量、冷却时间、排风量等参数,确保稳定的成品水分。

5、设备精良,系统稳定,经久耐用

圣宏制粒水分调节控制系统由组态软件、PLC,模拟量采集模块等组成,操作简便,性能可靠。

硬件采用施耐德彩色大屏触摸屏,实时显示预混料检测水分、应添加水量、温湿度、水分添加情况、成品水分等数据。

另高精度水分检测仪、涡街式气体流量计、温湿度传感器、蒸汽调节阀、变频器等,都采用进口或国产优质品牌,技术含量高,制作精良,经久耐用。

例如,蒸汽调节阀采用气动控制,定位精确,制动迅速,可在高温连续长时工作,气源压力范围大,执行机构扭矩大,阀门可灵活调节关闭。加水精度低至±5L,最小加水量:40L/H,

最大喷水量:600L/H。

水分检测仪可实现每秒钟测量并显示一次,连续不间断。分段式测量,数值更准确,显示水分精度为0.5%,实际精度可达±0.25%。

客户案例

目前,本系统已在正大饲料集团投入使用近一年,平均每吨增加水分1%-1.5%左右,每年增加近400万收益,性能稳定可靠,效率和效能提升明显。

业务联系:李工13880056742(微信同号)QQ 381996850